Bevezetés a pneumatikus hegesztési ciklusba

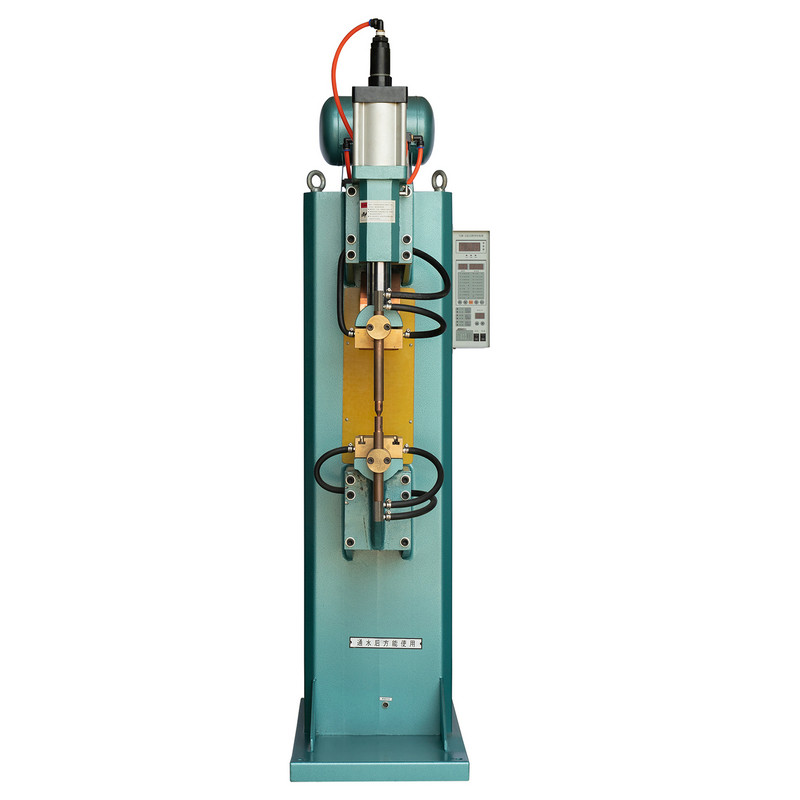

Az ipari gyártás területén a minőség és a hatékonyság sarokköve az állandó, nagy szilárdságú hegesztések létrehozása. A különféle elérhető módszerek közül a pneumatikus nyomás alkalmazású tompahegesztő gép kiemelkedik megbízhatóságával és megismételhetőségével a hasonló anyagok összeillesztésekvagy. Ez a folyamat, amely alapvetően az ellenőrzött légnyomás alkalmazásán alapul a kovácsolt hegesztés létrehozásához, megtévesztően egyszerű koncepció, ugyanakkor az előkészítés és a végrehajtás aprólékosan megtervezett sorozatán alapul. A teljes munkafolyamat megértése – a kezdeti anyag-előkészítéstől a hegesztés utáni végső ellenőrzésig – kritikus fontosságú az üzemeltetők, a vásárlók és a nagykereskedők számára, hogy teljes mértékben megértsék a berendezés képességeit és követelményeit.

Ennek a gépnek az átfogó elve a szilárdtest-hegesztés, ahol két tiszta, egymáshoz illeszkedő felület jelentős hő és nyomás hatására összeforr, így azok összeolvadnak anélkül, hogy az anyag elérné az olvadáspontját. A „tomp” arra a konfigurációra utal, amikor a két munkadarab ugyanabban a síkban van elrendezve, és a végeik egymáshoz vannak nyomva. A pneumatikus elem határozza meg, hogy a kovácsoláshoz szükséges erőt sűrített levegő, egy tiszta és könnyen szabályozható áramforrás hozza létre. A hegesztési varrat konzisztenciája közvetlenül kötődik az előkészítés konzisztenciájához és a pneumatikus nyomás stabilitásához, így az egész eljárás a precíziós tervezés tanúja. Olyan vállalkozások számára, amelyek nagy volumenű termékek gyártásával foglalkoznak, mint pl autóipari alkatrészek , ablakkeretek , vagy cső alakú bútorok , ennek a folyamatnak az elsajátítása egyet jelent a termék integritásának és gyártási gazdaságosságának biztosításával.

1. fázis: Átfogó hegesztés előtti előkészítés

Bármely hegesztési művelet sikere nagymértékben meghatározható jóval a fűtőelem aktiválása vagy nyomás alkalmazása előtt. A pneumatikus pressure application butt welding machine , az előkészítési szakasz nem alku tárgya. A nem megfelelő előkészítés szinte kivétel nélkül hegesztési hibákhoz, selejt alkatrészekhez és üzemszünethez vezet. Ez a fázis több kritikus részfolyamatra bontható, amelyek mindegyike a tökéletes hegesztés más-más előfeltételét szolgálja.

Anyag kiválasztása és ellenőrzése

Az első lépés az összeillesztendő anyagok szigorú ellenőrzése. A pneumatikus pressure application butt welding machine hasonló anyagok hegesztésére szolgál. Különböző olvadáspontú és folyási jellemzőkkel rendelkező, eltérő fémek vagy műanyagok hegesztésének megkísérlése meghibásodáshoz vezethet. Ezért a legfontosabb annak ellenőrzése, hogy mindkét munkadarab azonos minőségű és összetételű-e. Ezenkívül ellenőrizni kell az alkatrészek geometriáját. A hegesztendő végeknek szögletesnek és laposnak kell lenniük, hogy a teljes keresztmetszetben teljes érintkezést biztosítsanak, amikor összeillesztik őket. A négyszögletességtől való bármilyen jelentős eltérés hézagot hoz létre, ami hiányos hegesztéshez vagy a „flash trapping” néven ismert jelenséghez vezet, amikor a kilökődött anyag a résbe kényszerül, és kritikus gyengeséget hoz létre. Az alkatrészek keresztmetszeti területének is egyenletesnek kell lennie, és a gép meghatározott kapacitásán belül kell lennie; a túlméretezett rész nem melegszik egyenletesen, vagy meghaladhatja a rendelkezésre álló kovácsolóerőt.

Kritikus felület előkészítése

Talán a legfontosabb előkészítő lépés a felület tisztítása. Az érintkező felületeknek teljesen szennyeződésektől mentesnek kell lenniük. Ez magában foglalja az oxidokat, olajat, zsírt, nedvességet, festéket és minden egyéb idegen anyagot. A szennyeződések jelenléte megakadályozza az atomos kötést, és a hegesztési zónába záródik, súlyosan veszélyeztetve a kötés mechanikai szilárdságát, és potenciálisan üregeket képezhet. A szokásos tisztítási módszer két szakaszból áll. Először is, mechanikus tisztítási eljárással, például csiszolókoronggal, speciális reszelőeszközzel vagy drótkefével távolítják el a vízkő- és oxidrétegeket, amelyek alatt friss, nem nemesfém látható. Ezt gyakran kémiai tisztítási lépés követi, amelyben oldószert, például acetont vagy izopropil-alkoholt használnak a maradék olajok vagy filmrétegek feloldására és eltávolítására. Fontos megjegyezni, hogy a tisztítás és a hegesztés közötti időt minimálisra kell csökkenteni, hogy megakadályozzuk az új oxidréteg képződését, különösen az erősen reakcióképes fémeken, például az alumíniumon.

A gép beállítása és a paraméterek beállítása

Az előkészített munkadarabokkal a pneumatikus pressure application butt welding machine magát kell konfigurálni. Ez egy szisztematikus folyamat, amely számos állítható paramétert foglal magában, amelyek mindegyikét az anyag típusának, vastagságának és a kívánt hegesztési jellemzőknek megfelelően kell beállítani. A legfontosabb paraméterek a következők:

- Fűtési idő és hőmérséklet: A hőre lágyuló műanyagok főzőlapos hegesztésénél a fűtőlap hőmérséklete és az alkatrészek vele szembeni tartásának időtartama (olvadási idő) úgy van beállítva, hogy megfelelő olvadékréteget érjen el.

- Pneumatikus nyomás beállítások: Ez magában foglalja a légnyomás beállítását, amely szabályozza a hegesztési erőt. Ez jellemzően kétlépcsős beállítás: egy alacsonyabb olvadási nyomás (műanyaghoz) ill fűtési nyomás és egy magasabb kovácsoló nyomás or váltónyomás az utolsó csatlakozási szakaszban alkalmazzák.

- Átállási idő: Ez a kritikus időszak a fűtőelem visszahúzása és a kovácsolónyomás alkalmazása között. Elég gyorsnak kell lennie ahhoz, hogy megakadályozza az anyagfelületek lehűlését és oxidálódását, mielőtt összekapcsolják őket.

- Fúziós és kovácsolási idő: Ez az az időtartam, ameddig a magas kovácsolónyomás megmarad az alkatrészek összeillesztése után, lehetővé téve a molekulák egymás közötti diffúzióját és a csatlakozás nyomás alatti megszilárdulását.

Ezeket a paramétereket gyakran fejlesztési és tesztelési folyamattal határozzák meg, és optimalizálást követően tárolhatók és visszahívhatók az ismételt gyártási futtatásokhoz, ami a modern, PLC vezérlésű gépek jelentős előnye.

2. fázis: A hegesztési folyamat lépésről lépésre

Az előkészítés befejezése után megkezdődhet a tényleges hegesztési ciklus. Ez egy nagyon automatizált és szekvenciális folyamat egy jól hangolt pneumatikus pressure application butt welding machine . A következő lépések felvázolják a főzőlap hegesztési folyamatának tipikus ciklusát, amely általánosan elterjedt ezen a géptípuson, különösen hőre lágyuló műanyagoknál.

1. lépés: A munkadarabok befogása és rögzítése

Az előkészített munkadarabokat biztonságosan be kell helyezni a gép rögzítőelemeibe. Ezeknek a gyakran pneumatikusan is működtetett bilincseknek az elsődleges funkciója, hogy az alkatrészeket tökéletes egy vonalban tartsák, és megakadályozzák a hegesztési ciklus közbeni elmozdulást. Bármilyen elcsúszás vagy elmozdulás ebben a szakaszban hibás hegesztést eredményez. A bilincseknek elegendő erőt kell kifejteniük ahhoz, hogy ellensúlyozzák a ciklus későbbi szakaszában axiálisan kifejtett jelentős kovácsolási nyomásokat. A megfelelő rögzítés biztosítja, hogy a két hegesztendő vég egy síkban maradjon, és megfelelően kerüljön a fűtőszerszámhoz és egymáshoz. Ez a lépés alapvető fontosságú a végtermék geometriai integritásának eléréséhez.

2. lépés: A melegítési és olvasztási fázis

Ha az alkatrészeket biztonságosan rögzítik, a következő lépés a hő alkalmazása. A két álló munkadarab közé egy fűtött lemezt helyeznek, amelyet gyakran tapadásmentes anyaggal, például PTFE-vel vonnak be. Ezután a gép előre mozgatja az alkatrészeket, és az előkészített végeiket a főzőlaphoz nyomja. Egy konkrét fűtési nyomás előre meghatározott ideig alkalmazzák – az olvadási idő . Ezt a nyomást gondosan szabályozzák, hogy elég magas legyen ahhoz, hogy biztosítsa a jó termikus érintkezést és az egyenletes olvadást a teljes felületen, de nem olyan magas, hogy az olvadt anyagot túlzottan kiszorítsa a csatlakozási zónából. Ebben a fázisban mindegyik részen olvadt anyaggyöngy, úgynevezett olvadékgyöngy vagy hőgyöngy képződik. Ennek a gyöngynek a mérete és állaga a megfelelően végrehajtott fűtési fázis vizuális mutatói.

3. lépés: A kritikus átállási sorrend

Ez vitathatatlanul a legdinamikusabb és legidőkritikusabb része az egész ciklusnak. Amint a fűtési időzítő lejár, az alkatrészek visszahúzódnak a fűtőlapról, és maga a lap visszahúzódik a köztük lévő térből. Ezt az egész sorozatot a lehető leggyorsabban be kell fejezni. A böjt célja átállási idő az, hogy a két megolvadt felületet össze kell hozni, mielőtt még idejük lehűlni, oxidálódni vagy lebőrözni. Bármilyen késleltetés lehetővé teszi az olvadt anyag viszkozitásának növekedését és a felület lebomlását, ami megakadályozza a megfelelő molekuláris interdiffúziót és gyengíti a végső kötést. A fejlett gépeknél ez a lépés a másodperc töredéke alatt megtörténik, így biztosítva, hogy a felületek optimális plasztikus állapotukban illeszkedjenek egymáshoz.

4. lépés: Csatlakozás és kovácsolás nyomás alatt

Közvetlenül az átállás után a gép a két munkadarabot magasra hajtja össze kovácsoló nyomás . Ez a nyomás lényegesen magasabb, mint a kezdeti fűtési nyomás. A műveletnek két fő funkciója van. Először is szorosan érintkezésbe hozza a két olvadt felületet, elindítva a polimer láncok interdiffúzióját az ízületi határfelületen keresztül. Másodszor, megkovácsolja az anyagot, és kilöki az olvadt gyöngyöt (most nevén hegesztési vaku ) a csatlakozási vonaltól. Ez a kilökődés előnyös, mivel elvezeti az esetleges felületi szennyeződéseket és oxidokat, tiszta, forró anyagot hagyva maga után a kötés kialakításához. Az alkatrészek egy készlet erejéig össze vannak tartva ezzel a nyomással kovácsolási idő , lehetővé téve a kötés lehűlését és kényszer hatására megszilárdulását, ami megakadályozza az üregek és zsugorodási feszültségek kialakulását a hegesztési felületen.

5. lépés: Megszilárdítás és alkatrész-leadás

Miután a kovácsolási időzítő befejezte ciklusát, a pneumatikus nyomás megszűnik. A kötés azonban még nem hűlt le teljesen a környezeti hőmérsékletre, és még mindig csökkent szilárdsággal rendelkezik. A bilincsek rövid, további hűtési ideig zárva maradnak, hogy biztosítsák a hegesztési varrat megfelelő nyersszilárdságát a kilökési folyamat kezeléséhez. Ennek elérése után a rögzítőelemek kinyílnak, és a kész, hegesztett szerelvény kivehető a gépből. Fontos, hogy hagyjuk pihenni és teljesen lehűlni a szerelvényt, mielőtt bármilyen mechanikai terhelésnek kitennénk, mivel a varrat teljes mechanikai tulajdonságai csak azután alakulnak ki, hogy a varrat visszatér szobahőmérsékletre.

3. fázis: Hegesztés utáni eljárások és minőségellenőrzés

A folyamat nem ér véget az alkatrész gépből való kioldásával. A hegesztés utáni tevékenységek sorozata elengedhetetlen az állandó minőség és a végtermék készenlétének biztosításához.

Hegesztési vaku kezelése és befejezése

A hegesztési vaku a kovácsolási folyamat velejárója. Míg kialakulása a jó hegesztés jele, mivel megfelelő anyagkiszorítást jelez, gyakran esztétikai vagy funkcionális okokból nem kívánatos a végterméken. A vaku eltávolítása gyakori másodlagos művelet. Ezt manuálisan, kéziszerszámokkal vagy egy automata vágóállomáson keresztül lehet megtenni. Egyes kifinomult rendszerekben a vágószerszám közvetlenül a készülékbe van integrálva pneumatikus pressure application butt welding machine és közvetlenül a hegesztési ciklus után aktiválódik, hogy levágja a villanást, miközben az anyag még meleg és rugalmasabb. A választott módszer a gyártási mennyiségtől, az alkatrész geometriától és a minőségi követelményektől függ.

Alapvető vizsgálati és tesztelési protokollok

A robusztus minőség-ellenőrzési rendszer létfontosságú. A kezdeti ellenőrzés gyakran vizuálisan történik, olyan hibákat keresve, mint például az inkonzisztens villogás, eltolódás vagy felületi üregek. A szemrevételezés azonban önmagában nem elegendő a hegesztési varrat integritásának ellenőrzéséhez. Ezért roncsolásos és roncsolásmentes vizsgálati módszereket alkalmaznak.

- Romboló tesztelés: Erre jellemzően a kezdeti folyamatfejlesztés során és az időszakos minőségi auditok részeként kerül sor. Ez magában foglalja a hegesztési varrat széthúzását vagy leválasztását, hogy megvizsgálja a meghibásodási módot. A jó minőségű hegesztés az alapanyagban tönkremegy, nem a hegesztési kötésnél, ezt az elvet „alapanyag hibának” nevezik. Ez megerősíti, hogy a hegesztés ugyanolyan erős vagy erősebb, mint az alapanyag.

- Roncsolásmentes vizsgálat (NDT): A gyártás 100%-os ellenőrzéséhez olyan módszereket alkalmaznak, mint a nyomáspróba (lezárt tartályok vagy csövek esetében), vagy a szemrevételezés boreszkópokkal (belső hegesztéseknél).

A following table summarizes common weld defects, their potential causes, and the phase of the process where the issue originates.

| Megfigyelhető hiba | Lehetséges ok | Kapcsolódó folyamatfázis |

| Hiányos hegesztés / fúzió hiánya | Nem megfelelő hő, alacsony kovácsnyomás, túl hosszú átkapcsolási idő, szennyezett felületek. | Előkészítés, hegesztés (hevítés/kovácsolás) |

| Túlzott vagy egyenetlen vaku | Túl sok hő, túlzott kovácsnyomás, rosszul beállított bilincsek. | Előkészítés, hegesztés (befogás/kovácsolás) |

| Ürességek vagy porozitás | Nedvesség az anyagban, felületi szennyeződés, elégtelen kovácsnyomás. | Előkészítés, hegesztés (kovácsolás) |

| Rossz igazítás | Kopott vagy nem megfelelően beállított rögzítőelemek. | Előkészítés, hegesztés (befogás) |

| Hegesztési ridegség | Anyagromlás a túlzott hő hatására, nem megfelelő anyagtípus. | Előkészítés, hegesztés (fűtés) |

A gép karbantartása a folyamatos teljesítmény érdekében

A hosszú távú megbízhatóság és megismételhetőség biztosítása érdekében pneumatikus pressure application butt welding machine , a proaktív karbantartási ütemterv kötelező. Ez magában foglalja a levegőszűrő és -szabályozó rendszer rendszeres ellenőrzését, hogy biztosítsák a tiszta, száraz és stabil levegőellátást az állandó nyomás érdekében. A fűtőlapot tisztán kell tartani, és a hőmérsékletét rendszeresen kalibrálni kell. A rögzítőelemek kopását és beállítását ellenőrizni kell. A gép mozgó részeit a gyártó előírásai szerint kenni kell. A jól karbantartott gép az utolsó, kritikus komponens, amely garantálja, hogy a gondosan előkészített és végrehajtott hegesztési folyamat időről időre tökéletes eredményt ad.